1. Introducción

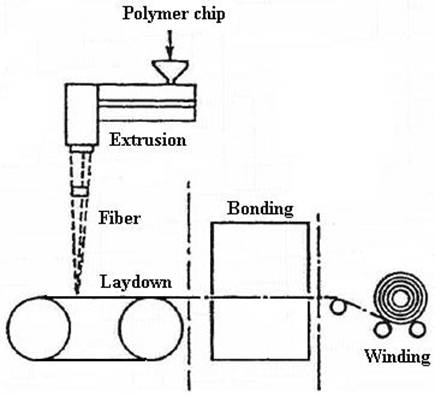

Spunbond telas se producen depositando filamentos extrusión e hilados en una cinta que recoge en un uniforme de manera aleatoria seguido por las fibras de Unión. Las fibras están separadas en la web poniendo el proceso por chorros de aire o cargas electrostáticas. La superficie que recoge generalmente está perforada para evitar que la corriente de aire de desviar y llevando las fibras en forma descontrolada. Vinculación imparte fuerza e integridad a la web mediante la aplicación de calefacción rollos o caliente agujas para fundir el polímero y las fibras se fusionan parcialmente. Como orientación molecular aumenta el punto de fusión, pueden utilizarse fibras que no son altamente atraídas como las fibras de unión térmica. Polietileno o copolímeros de etileno-propileno al azar se utilizan como sitios de Unión fusión bajo. Spunbond productos se emplean en forro de alfombra, geotextiles y productos desechables médico/la higiene. Puesto que la producción de la tela se combina con la producción de la fibra, el proceso es generalmente más económico que cuando usando la fibra de grapa para hacer

no tejida telas [1].

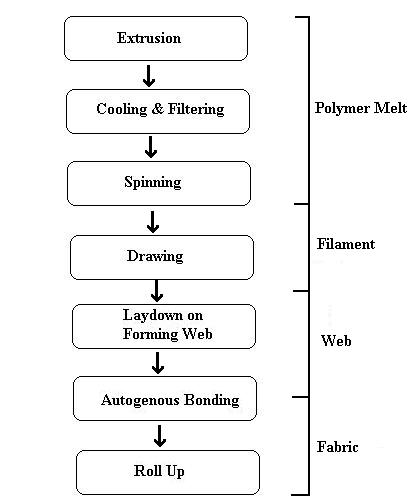

2. SPUNBONDING proceso

3. POLÍMERO

amplio y en general, de alto peso molecular molecular peso polímeros de distribución tales como PP, PET, poliamida, etc. puede ser procesado por spunbonding para producir telas de uniforme. Se utilizan polímeros melt-viscosidad media, comúnmente utilizados para la producción de fibras por fusión-spinning.

i) polipropileno

isotáctico polipropileno es el más ampliamente utilizado del polímero para la producción de no-tejidos spunbond. Proporciona el rendimiento más alto (fibra por kilogramo) y poder cubriente con el menor costo debido a su baja densidad. Se han logrado avances considerables en la fabricación de resinas de polipropileno y aditivos desde el primer

de spunbond telas del polipropileno fueron comercializados en la década de 1960. Aunque polipropileno inestabilizado se degrada rápidamente por la luz UV, estabilizadores mejoradas permiten varios años de exposición al aire libre antes de propiedades de la fibra se deterioran. Para reducir costos, chatarra o las fibras de polipropileno de calidad inferior pueden repelletized y luego mezcladas en pequeñas cantidades con polímero fresco para producir a tejidos de spunbond de primer grado. Esto es muy importante en una industria altamente competitiva y ventajosa.

ii) poliéster

poliéster se utiliza en un número de productos comerciales spunbond y ofrece ciertas ventajas sobre polipropileno, aunque es más caro. A diferencia de polipropileno, poliéster chatarra no es fácilmente reciclado en la fabricación de spunbond. Resistencia a la tracción, módulo y estabilidad al calor de los tejidos de poliéster son superiores a las de telas de polipropileno. Telas de poliéster son fácilmente teñidas y estampadas con equipos convencionales.

iii)

Spunbond telas de Nylon de están hechas de nylon 6 y nylon-6, 6. Nylon es altamente energía intensiva y, por tanto, más caro que el poliéster o polipropileno. Nylon 6,6 spunbond telas se producen con pesos tan bajos como 10 g/m2 y con fuerza y excelente cobertura. A diferencia de telas de poliéster y olefinas, aquellos hechos de nylon fácilmente absorben el agua a través de la vinculación entre las moléculas de agua y grupo de amida del hidrógeno.

iv) polietileno

las propiedades de las fibras de polietileno que son meltspun por los métodos tradicionales son inferiores a las de las fibras de polipropileno. Avances en la tecnología del polietileno pueden conducir a la comercialización de spunbond estructuras con características no todavía alcanzables con polipropileno. Un polietileno de grado fibra fue anunciado en finales de 1986.

v) poliuretano

un nuevo tipo de estructura fue anunciado en Japón con la comercialización de tejidos spunbond basado en termoplásticos. Aunque spunbond telas de uretano se han descrito previamente, esto representa la primera producción comercial de telas. Propiedades únicas son reclamadas para este producto que parece ser muy adecuado para prendas de vestir y otras aplicaciones que requieren estiramiento y recuperación.

vi) rayones

muchos tipos de rayones se han procesado con éxito en webs de spunbond utilizable mediante métodos de hilatura húmeda. La principal ventaja de rayón es que proporciona suavidad a la web y bueno cubre propiedades.

4. COMBINACIONES de polímero

algunas telas se componen de varios polímeros. Un polímero de fusión más baja puede funcionar como el aglutinante que puede ser una fibra separada intercaladas con fibras de fusión más alto, o dos polímeros pueden combinarse en un tipo de fibra. En este último caso el supuesto fibras bicomponentes poseen un componente de fusión inferior, que actúa como una envoltura cubierta sobre una base de fusión más alto. Fibras bicomponentes también son giradas por la protuberancia de dos polímeros adyacentes. Polietileno, nylon-6 y poliésteres modificados por Ácido isoftálico se utilizan como elementos de bicomponente (baja fusión).

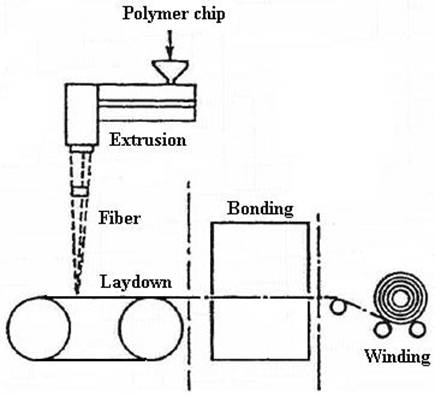

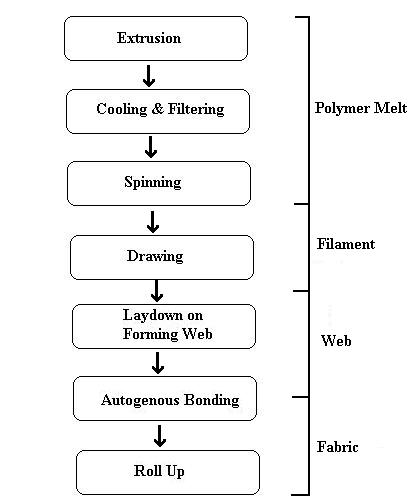

5. FORMACIÓN de SPINNING y WEB

Spunbonding combina fibra de spinning con la formación de la web colocando el dispositivo de la vinculación con spinning. En algunas disposiciones se enlaza a la web en un paso separado que, a primera vista, parece ser menos eficiente. Sin embargo, este arreglo es más flexible si se aplica más de un tipo de vinculación a la misma web.

el proceso de hilado es similar a la producción de hilados de filamento continuo y utiliza condiciones similares de extrusión de un polímero dado. Las fibras se forman como el polímero fundido sale de las hileras y se apaga por aire fresco. El objetivo del proceso es producir una red amplia y, por lo tanto, muchas hileras se colocan lado a lado para generar suficientes fibras a través del ancho total. La agrupación de toberas de hilar se denomina un bloque o un banco. En producción comercial dos o más bloques se utilizan en tándem con el fin de aumentar la cobertura de las fibras.

antes de la deposición en un cinturón o pantalla móvil, la salida de una hilera consiste en generalmente un centenar o más filamentos individuales que deben ser atenuados orientar cadenas moleculares dentro de las fibras para aumentar la resistencia de la fibra y disminuir la extensibilidad. Esto se logra estirando rápidamente las fibras de plástico inmediatamente después de salir de la hilera. En la práctica, las fibras se aceleran ya sea mecánicamente o neumáticamente. En la mayoría de los procesos las fibras neumáticamente se aceleran en varios paquetes de filamentos; sin embargo, se han descrito otros arreglos donde una fila linear alineada o hileras de filamentos individuales se acelera neumáticamente.

en textiles tradicionales spinning alguna orientación de las fibras se consigue enrollando los filamentos a un ritmo de aproximadamente 3.200 m/min para producir hilo parcialmente orientado (POY). Los POYs pueden extraerse mecánicamente en un paso separado para aumentar la fuerza. En spunbond producción filamento paquetes están parcialmente orientado por velocidades de aceleración neumática de 6.000 m/min o superior. Resultado de tan altas velocidades en orientación parcial y altas tasas de formación de la web, particularmente para las estructuras ligeras (17 g/m2). La formación de redes amplia a altas velocidades es una operación altamente productiva.

para muchas aplicaciones, orientación parcial aumenta suficientemente la resistencia y disminuye la extensibilidad para dar un tejido funcional (ejemplos: pañal coverstock). Sin embargo, algunas aplicaciones, como la alfombra principal del forro, requieren filamentos con muy alta resistencia y bajo grado de extensión. Para dicha aplicación, los filamentos se dibujan sobre rodillos calentados con un cociente típico sorteo de 3.5:1. Los filamentos entonces se aceleran neumáticamente sobre una correa móvil o pantalla. Este proceso es más lento, pero da más webs.

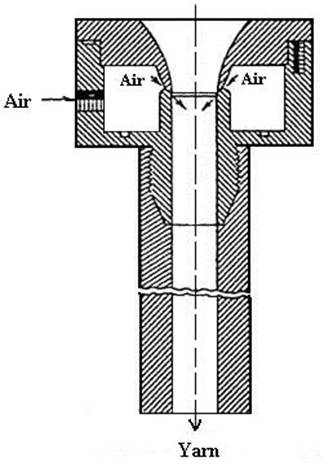

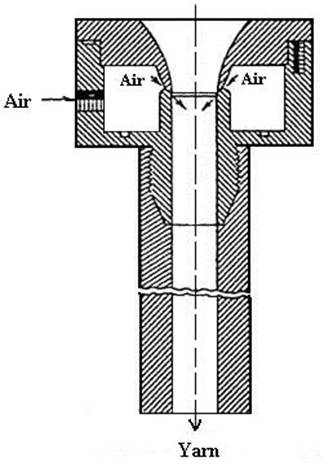

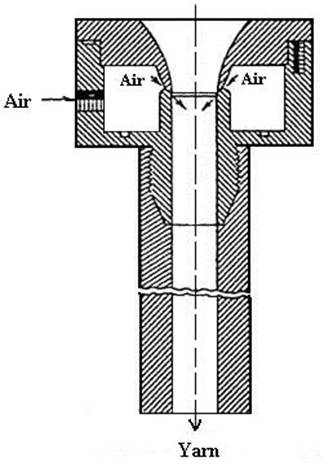

que la web está formada por la deposición de neumático de los manojos de filamentos en la cinta móvil. Una pistola neumática utiliza el aire de alta presión para mover los filamentos a través de una estrecha zona de presión más baja, pero mayor velocidad como en un tubo de venturi. Fin de la web lograr cobertura y máxima uniformidad, filamentos individuales deben estar separadas antes de llegar a la correa. Esto se logra mediante la inducción de una carga electrostática en el paquete mientras que bajo tensión y antes de la deposición. La carga puede ser inducida triboelectrically o mediante la aplicación de una carga de alto voltaje. El primero es el resultado de los filamentos del frotamiento contra una superficie conductora a tierra. La carga electrostática en los filamentos debe ser por lo menos 30.000 esu / m2.

la correa se hace generalmente de un alambre conductor conectado eléctricamente a tierra. En la deposición, el cinturón de descarga los filamentos. Este método es simple y confiable. Webs de spinning linealmente dispuestas filamentos a través de un troquel de ranura llamada eliminando la necesidad de tal paquete de dispositivos de separación.

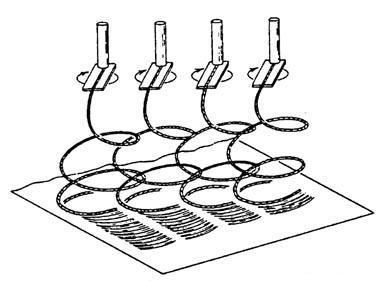

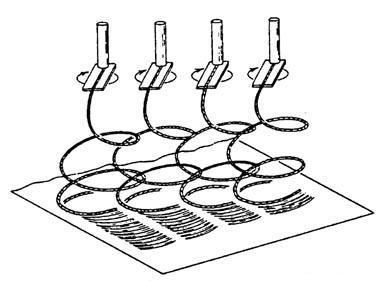

filamentos están también separados por fuerzas aerodinámicas o mecánicas. La figura siguiente ilustra un método que utiliza un avión deflector giratorio para separar los filamentos por depositar en lazos superpuestos; aspiración tiene la masa de fibra en su lugar.

para algunas aplicaciones, los filamentos se establecen al azar con respecto a la dirección de la endecha abajo correa. Con el fin de lograr una particular característica en la tela final, la direccionalidad del filamento extendida es controlada por atravesar los haces de filamentos mecánico o aerodinámico mientras se mueven hacia la banda que recoge. En el método aerodinámico, vienen alternas pulsos de aire a ambos lados de los filamentos que surjan del jet neumático.

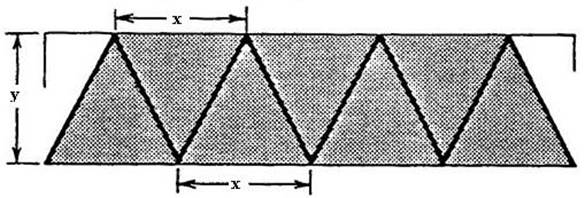

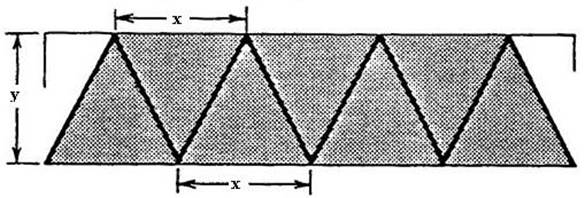

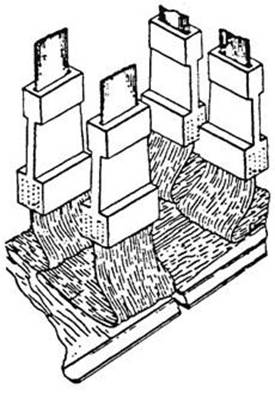

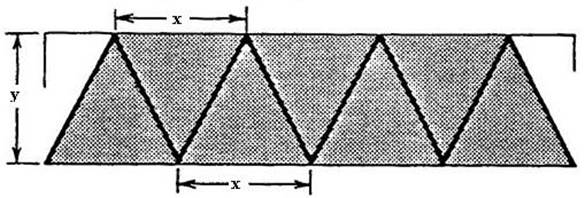

por la correcta disposición de los bloques de la hilera y los jets, endecha abajo se logra predominante en la dirección deseada. La producción de una web con predominante máquina dirección y entre equipos dirección filamento pone abajo se muestra en la figura siguiente. Altamente ordenados patrones traslapados de Cruz pueden ser generados por oscilante paquetes de filamentos, como se muestra. filamentos y

si los ponen abajo correa está moviendo son rápidamente ser recorridas a través de esta dirección del movimiento, los filamentos se depositan en un patrón de zig-zag o seno-agite en la superficie de la correa móvil. El efecto de la propuesta de la travesía en la cobertura y uniformidad de la web ha sido tratadas matemáticamente. El resultado es que las relaciones entre la velocidad de la banda que recoge, período de travesía y el ancho de la cortina de filamento era atravesada determinan el aspecto de la web formado. La siguiente ilustración muestra la lay down para un proceso donde la cinta que recoge viaja una distancia igual al ancho de la cortina de filamentos x durante un período completo de travesía a través de un cinturón ancho y. Si la velocidad de la banda Vb y la velocidad de la travesía es Vt, el número de capas depositadas, z, se calcula por z = [x Vt/y Vb]. Si la velocidad es dos veces la velocidad de la banda y si x e y son iguales, se produce una doble cobertura en todas las zonas del cinturón.

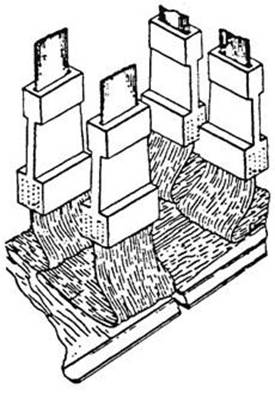

6. VINCULACIÓN

muchos métodos pueden utilizar para enlazar las fibras en el hilado web. Aunque la mayoría de los procedimientos fueron desarrollada para fibras no tejidas, se han adaptado con éxito para filamentos continuos. Estos incluyen punción mecánica, termosoldado y enlaces químicos. Los dos últimos pueden enlazar grandes regiones (área vinculación) o pequeñas regiones (punto de unión) de la web por fusión o adhesión de las fibras. Punto de vinculación de resultados en la fusión de las fibras en los puntos, con las fibras entre los bonos de punto quedan relativamente libres. Otros métodos utilizados con telas de fibra de grapa, pero no rutinariamente con webs de filamento continuo incluyen puntada de Unión, fusión ultrasónico y entrelazamiento hidráulico. El último método tiene el potencial para producir estructuras de filamento continuo muy diferentes, pero es más complejo y costoso. La elección de una técnica de adhesión particular es dictada principalmente por las aplicaciones de tela final; en ocasiones se emplea una combinación de dos o más técnicas para lograr la vinculación.

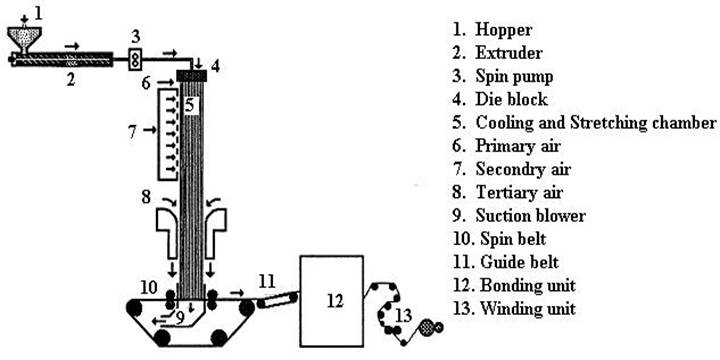

7. SISTEMA de proceso SPUNBOND

un número de procesos de spunbond puede montarse en una de estas tres rutas con modificaciones apropiadas. Los siguientes son tres spinning exitoso, dibujo, y sistemas de deposición ameritan una breve discusión.

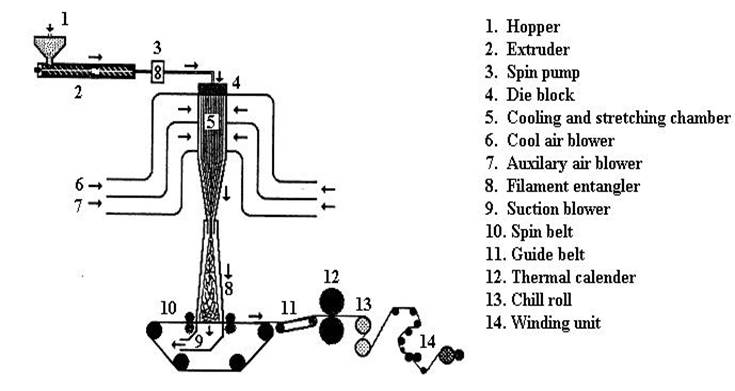

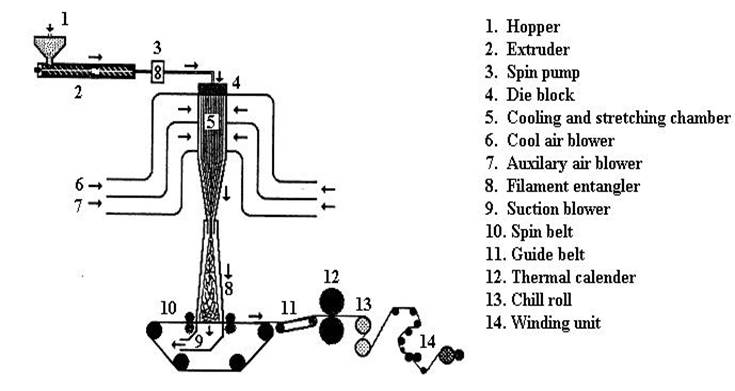

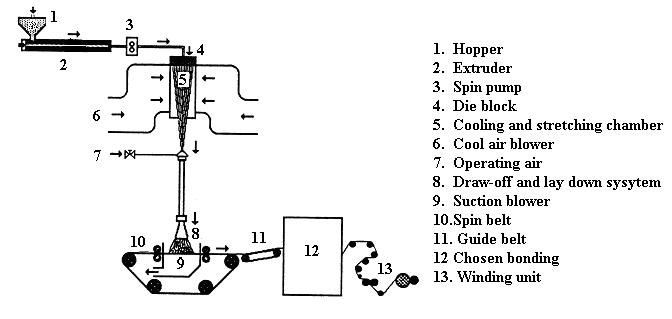

7.1 "sistema de DOCAN"

que esta ruta primero fue desarrollada por el Lurgi Kohle & Mineral Oltechnik GmbH de Alemania en 1970. Muchas empresas han autorizado esta ruta de la Lurgi Corporation para la producción comercial. [3] esta ruta (tabla 2 a continuación) se basa en la fusión técnica de spinning. El derretimiento es forzado por bombas de giro a través de hileras especiales tener un gran número de agujeros. Por la opción conveniente de extrusión y las condiciones de giro, denier de filamento deseada se alcanza. Los conductos de golpe habían ubicado debajo de hileras individuales continuamente frescos los filamentos con aire acondicionado. La fuerza requerida para el filamento del dibujo y la orientación es producida por un sistema aerodinámico especial. Cada paquete de filamento continuo es recogido por un chorro de salida funciona en aire a alta presión y pasa a través de un tubo guía a un separador que separación de efectos y sacando de los filamentos [8]. Por último, el ventilador de filamento dejando los separadores se deposita como una red al azar sobre una correa móvil del tamiz. La succión por debajo del cinturón de tamiz mejora los ponen al azar hacia abajo de los filamentos.

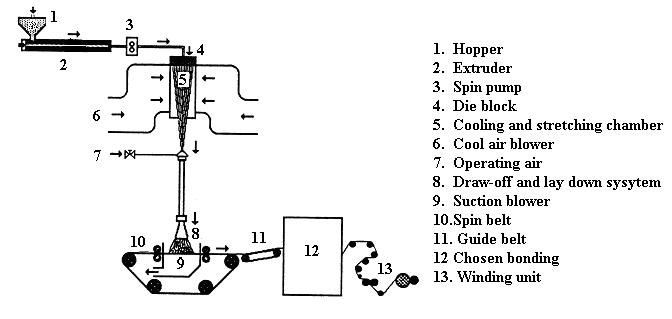

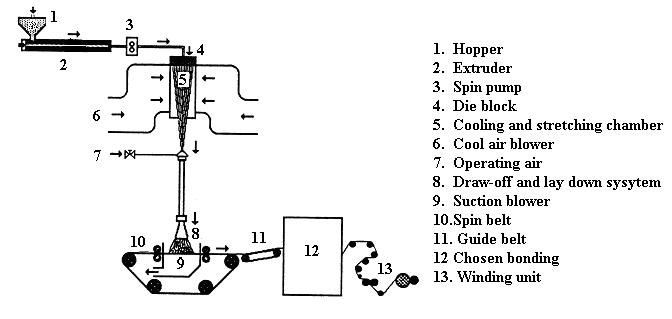

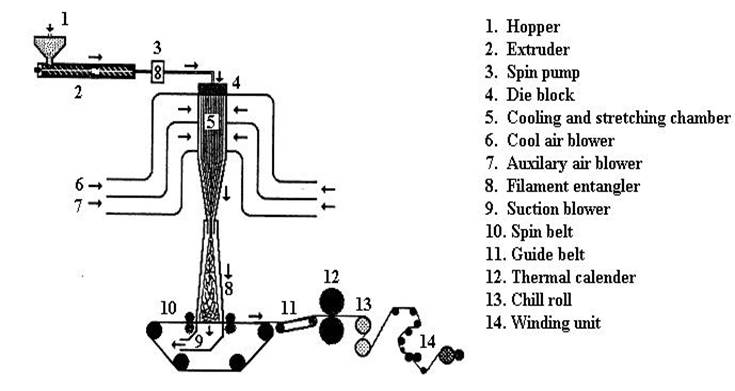

7.2 "REICOFIL" sistema

que esta ruta ha sido desarrollada por Reifenhauser de Alemania. Muchas empresas de tela sin tejer han autorizado esta ruta Reifenhauser GmbH para la producción comercial. Esta ruta (tabla 3 a continuación), se basa en la fusión técnica de spinning. [3] el derretimiento es forzado por bombas de giro a través de hileras especiales tener un gran número de agujeros. Los conductos de golpe primario, situados por debajo de la hilera, refrescar continuamente los filamentos con aire acondicionado. Los conductos de golpe secundario, situados por debajo de los conductos de golpe principal, suministrar continuamente el aire a temperatura ambiente auxiliar. Sobre todo ancho de la línea, vacío generado por el ventilador aspira filamentos y aire mezclado abajo de las hileras y cámaras de refrigeración. Los filamentos continuos se aspiran a través de un venturi (alta velocidad, zona de baja presión) a una cámara de distribución, que afecta a fanning y enredo de los filamentos. Por último, los filamentos enredados son depositados como una red al azar sobre una correa móvil del tamiz. La aleatoriedad es impartida por la turbulencia en la corriente de aire, pero existe un pequeño sesgo en la dirección de la máquina debido a cierta direccionalidad impartida por la correa móvil. La succión por debajo del cinturón de tamiz mejora los ponen al azar hacia abajo de los filamentos.

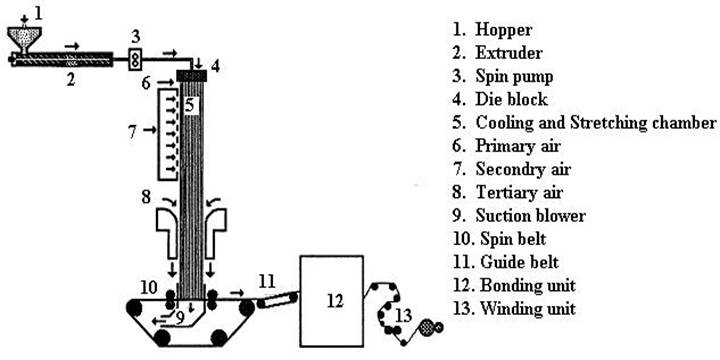

7.3 "sistema LUTRAVIL"

que esta ruta primero fue desarrollada por la compañía de Carl Freudenberg de Alemania en 1965. Este proceso es propietario y no está disponible para licencias comerciales. Esta ruta (tabla 4), se basa en la fusión técnica de spinning. El derretimiento es forzado por bombas de giro a través de hileras especiales tener un gran número de agujeros. Los conductos de golpe primario, situados por debajo de la hilera, refrescar continuamente los filamentos con aire acondicionado. Los conductos de golpe secundario, situados por debajo de los conductos de golpe principal, suministrar continuamente aire temperatura ambiente controlada. Los filamentos pasan a través de un dispositivo especial, donde aire terciario atrae y orienta los filamentos. Por último, los filamentos se depositan como una red al azar sobre una correa móvil de tamiz [4].

8. CARACTERÍSTICAS y propiedades

las webs de spunbonded representan una nueva clase de producto hechas por el hombre, con una combinación de propiedad entre papel y tejida de la tela. Spunbonded telas ofrecen una amplia gama de características del producto que van desde la estructura muy ligera y flexible en estructura pesada y rígida. [4]

· Estructura fibrosa al azar

· La web es generalmente blanca con alto poder cubriente por unidad área

· Más webs de spunbond son capas o estructura de Tejas, el número de capas aumenta con el aumento de peso de base

· Base pesos oscilan entre 5 y 800 g/m2, por lo general de 10-200 g / m2

· Diámetros de fibra oscilan entre 1 y 50 um, pero la preferida es entre 15 y 35 um

· Gama de espesores de web entre 0. 1 y 4.0 mm, generalmente de 0.2-1.5 mm

· Altos ratios de resistencia a peso en comparación con otros

no tejido, tejido y punto estructuras

· Rasgón alta resistencia (para las telas del área consolidada sólo)

· Planares propiedades isotrópicas debido al azar pone-abajo de la fibras

· Buena

de resistencia de desgaste y pliegue

· Capacidad alta de retención de líquidos debido a alto vacío

contenido

· Resistencia de alto cizallamiento en el plano y cayente baja.

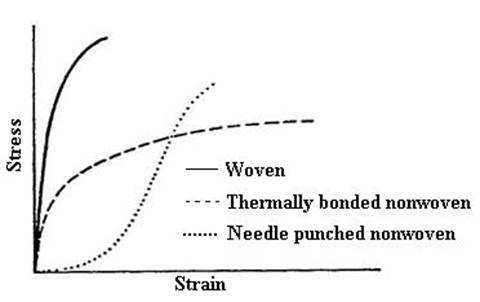

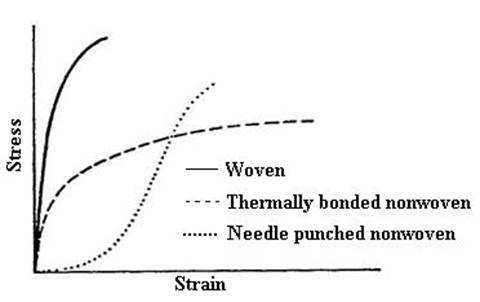

Spunbond telas se caracterizan por resistencia a la tracción, desgarro y estallido fortalezas, alargamiento a la rotura, peso, espesor, porosidad y estabilidad al calor y a productos químicos. Estas propiedades reflejan la estructura y composición de la tela. Comparación de las curvas de tensión-deformación genérico de térmicamente consolidada y punzonada telas muestra que la forma de las curvas carga-tensión es una función de la libertad de los filamentos de moverse cuando la tela se coloca bajo tensión.

algunas aplicaciones requieren pruebas especiales para la luz del sol, oxidación, resistencia ardiente, vapor de la humedad y transporte líquido, coeficiente de fricción y propiedades de resistencia y estética de la costura. Mayoría de las propiedades puede ser determinada con procedimientos de prueba estandarizados (INDA). Propiedades físicas típicas son los siguientes:

9. APLICACIONES

i) telas de la spunbonded automotriz

hoy se utilizan en todo el automóvil y en muchas aplicaciones diferentes. Uno de los principales usos de spunbonded telas en automóvil es como un forro para tufted alfombras de automóviles. Las webs de spunbonded también se utilizan para piezas de adornos, trunkliners, panel de puerta interior y cubiertas de asiento.

ii) Ingeniería Civil

el segmento de mercado de la ingeniería civil sigue siendo el mayor webs de spunbond de mercado único, que constituye más del 25% del total. Cubierta de webs ingeniería civil spunbonded que utiliza un múltiplo de relacionados, tales como, control de la erosión, adicionados protección contra, estabilización de camas del ferrocarril, canal y reservorio guarnición, carretera y campo de aviación negro superior prevención grietas, techos, etc. [6]. Las propiedades particulares de spunbonded telas - que son responsables de esta revolución - son la estabilidad física y química, alta resistencia/cociente costado y su estructura única y altamente controlable, que puede ser diseñado para proporcionar propiedades deseadas [6].

iii) sanitarios y médicos

el uso de la web de spunbond como un coverstock para pañales y dispositivos para la incontinencia ha crecido dramáticamente en la última década. Esto es principalmente debido a la estructura única del spunbond, que ayuda a la piel de la estancia del usuario seca y cómoda [7]. Además, spunbond telas son rentables sobre otros azulejos convencionales. Web de spunbond, como coverstock, es también ampliamente utilizado en las servilletas sanitarias y hasta cierto punto en tampones.

en aplicaciones médicas que muchos materiales tradicionales han sido reemplazados por spunbonded telas de alto rendimiento. Las propiedades particulares de spunbonded telas, que son responsables de uso médico, son: transpiración; resistencia a la penetración de líquidos; estructura libre de pelusa; sterilizability; e impermeabilidad a las bacterias. Aplicaciones médicas incluyen: batas de quirófano desechable, cubre zapatos y embalaje esterilizable [7].

iv) embalaje

Spunbonded telas son ampliamente utilizadas como material de embalaje en productos de papel y películas plásticas no son satisfactorias. Los ejemplos incluyen: envoltura de metal-core, empaquetado médico estéril, trazadores de líneas del disquete, sobres de alto rendimiento y productos de papelería.

SOL está certificada ISO9001 y SGS-Leer más

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273

SOL está certificada ISO9001 y SGS-Leer más

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273